Der Zylinderkopf eines Motorrades ist ständig höchsten thermischen und mechanischen Belastungen ausgesetzt. Das kann zu Problemen führen.

Ausgerissene Krümmerstehbolzen, leckende Deckeldichtungen oder ölgeschwängerte, blaue Abgasfahnen – Probleme am Zylinderkopf eines Motors sind vielfältig. Was dann zu tun ist, was man vorbeugend tun kann und was davon in einer durchschnittlich ausgerüsteten Schraubergarage selbst erledigt werden kann, darum geht es im Folgenden. Denn spätestens, wenn der beste Kumpel bei der Tourpause damit droht, dir die Freundschaft zu kündigen, weil seine Nehmerqualitäten bezüglich des eingeatmeten Ölnebels aus deinem 15W40-Brenner maximal ausgereizt sind, musst du eine Entscheidung treffen: In Zukunft nur noch allein durch die Gegend ballern oder den Ursachen der Ölverbrennung auf den Grund gehen.

Zylinderkopf am Motorrad – die häufigsten Probleme

Da Freundschaften etwas sehr Wertvolles sind, nehmen wir dir die Entscheidung ab und helfen bei der Ursachenforschung und Reparatur. Apropos Ursachenforschung: Ausgerissene Krümmerstehbolzen und leckende Deckeldichtungen sind meist auf eine gemeinsame Ursache zurückzuführen. Die Gewinde am Zylinderkopf, die ab Werk in die oftmals weichen Aluminium/Magnesium-Legierungen geschnitten wurden, halten den Belastungen über die Jahre nicht stand und reißen aus oder werden von grobschlächtigen Schraubern mit massig Drehmoment im Arm, leider aber ohne Gefühl für das richtige Maß, schlichtweg überdreht.

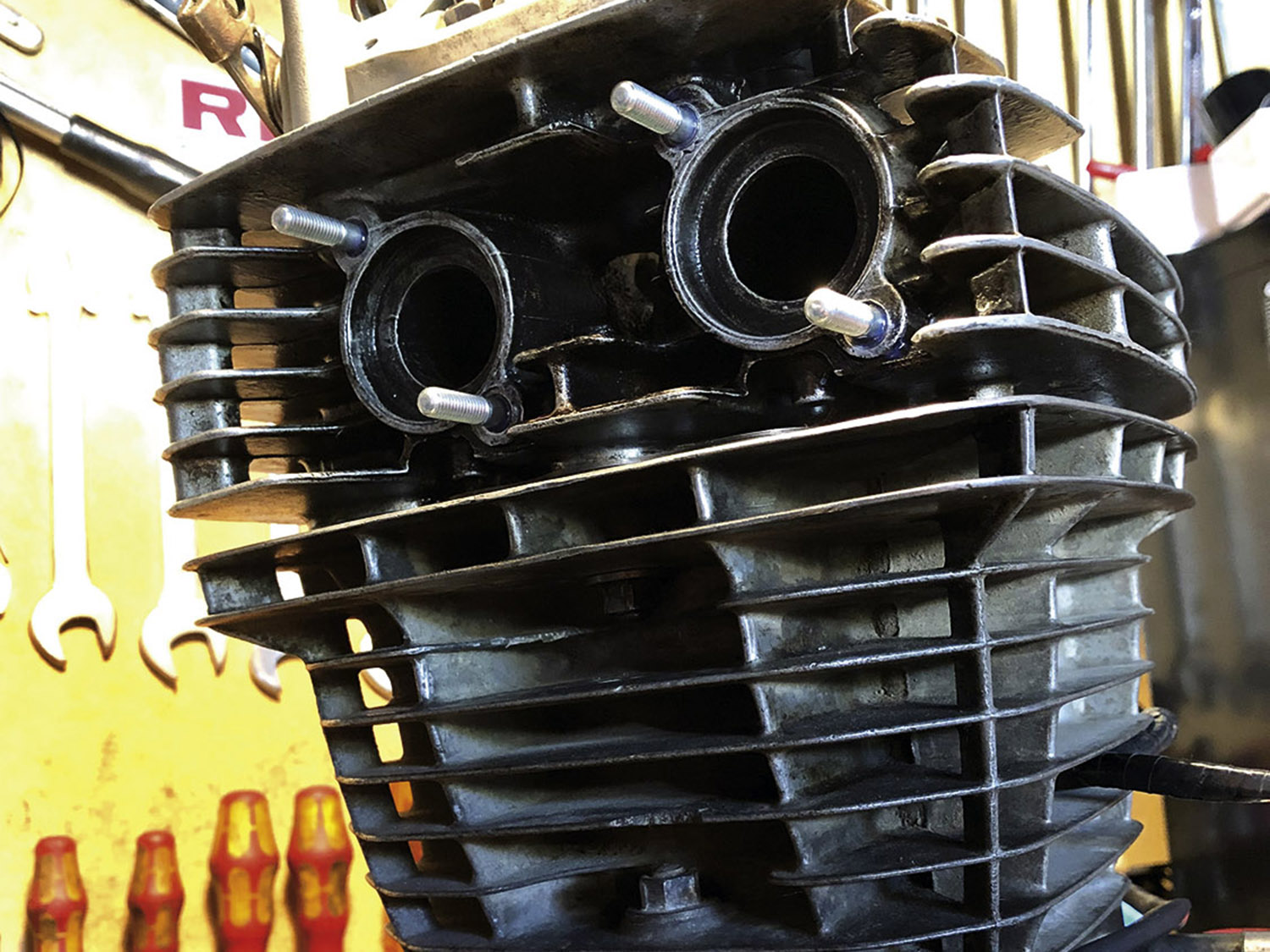

Hier gibt es einfache, aber wirkungsvolle Reparatur- und Vorsorgelösungen. Im Klartext heißt das, wir öffnen den Zylinerkopf, kümmern uns um die Dichtheit der Ventile und ihrer Schäfte, begutachten die Laufflächen an Nockenwellen und Kipphebeln, schneiden wo nötig Gewinde neu, setzen Hülsen und machen alles fein säuberlich wieder zu. Wir beziehen uns in dieser Anleitung auf den Zylinderkopf eines Einzylinder-Motors. Bei mehrzylindrigen Modellen erhöht sich der Arbeitsaufwand, das Vorgehen ist aber analog. Als Erstes bauen wir den Zylinderkopf aus. Zündkerze, Vergaser und Auspuffkrümmer müssen natürlich vorher entfernt werden.

Nockenwelle an die Seite

Bei obenliegenden Nockenwellen (OHC) bitte die Steuerkette sichern – zum Beispiel mit Kabelbindern –, damit sie nicht in den Kettenschacht fällt. Die Nockenwelle selbst legen wir zunächst auf die Seite. Bei Motoren, deren Ventiltrieb über Stoßstangen gesteuert wird (Harley, BMW), kommen wir mit der im Inneren des Motors liegenden Nockenwelle während dieser Arbeiten nicht in Berührung. In unserem Falle (Honda XL) sitzen die Kipphebel im Deckel vom Zylinderkopf, den wir als Ganzes vom Zylinderkopf abschrauben.

Ansonsten müsst ihr natürlich erst die Kipphebelböcke wegschrauben, um an die Ventile zu gelangen. Einmal dort angekommen, markieren wir diese, bevor wir sie ausbauen, da Ventil und Sitz nach jahrzehntelangen Kopulationsbewegungen quasi aufeinander eingespielt sind und so für einen gasdichten Abschluss des Brennraums sorgen. Zum Ausbau der Ventile benötigen wir eine Ventilfederzange, die man sich aus einer großen Schraubzwinge und einer geschlitzten Nuss auch selbst herstellen kann. Mit dieser Zange komprimieren wir die Ventilfedern und können die kleinen Keile, die die Federteller halten, herausnehmen.

Übrig bleiben Dichtungen

Ein Magnet hilft bei der fummeligen Arbeit und verhindert, dass die kleinen Scheißerchen in die hinterste Werkstattecke fliegen. Lösen wir die Zange, können wir den Federteller, die Ventilfedern, eine Beilagscheibe (auf der sich die Ventilfeder gegen den weichen Alukopf abstützt) und das Ventil selbst entnehmen. Übrig bleiben die Ventilschaftdichtungen, die wir, da wir sie sowieso ersetzen werden, einfach von ihren Führungen runterhebeln. Und sie sind maßgeblich für die schlechte Laune unseres oben erwähnten Kumpels verantwortlich.

Hergestellt aus hitzefestem Gummi, dichten sie den im Öl laufenden Ventiltrieb gegen den Brennraum ab. Wird das Gummi nach jahrelanger Belastung hart und spröde, findet das Öl seinen Weg am Ventilschaft entlang in den Brennraum. Dort verbrennt es und wird blau rauchend und streng riechend aus dem Auspuff in die Umwelt entlassen, manchmal eben auch direkt in die Fresse unseres hinterherfahrenden Kumpels. Die Ventilschaftdichtungen machen wir also später auf jeden Fall neu.

Am besten Originalware für den Zylinderkopf

Nehmt nach Möglichkeit Originalware und bestellt diese jetzt, damit es beim Zusammenbau keine unnötigen Wartezeiten gibt. Das Gleiche gilt für Kopfdichtungen, falls diese nicht mehrfach verwendbar sind, Krümmerdichtungen und Dichtmasse. Die Ventile befreien wir von der Ölkohle und den Verbrennungsrückständen, die an ihnen haften. Eine in eine stabile Standbohrmaschine eingespannte Draht- oder Messingbürste leistet hier gute Dienste. Achtet darauf, eure Markierungen nicht zu verwischen oder besser noch, legt die Ventile auf einem mit Markierungen versehenen Papier ab und entnehmt immer nur eins.

Wenn die Ventile schön blank sind und wir auch die Federn (Länge messen und mit den Werten im Handbuch vergleichen), Teller, Keile etc. begutachtet und gereinigt haben, kümmern wir uns um den nun leeren Zylinderkopf. Die Ventilsitze und den Brennraum können wir ebenfalls mit einer Drahtbürste reinigen. Den Rest erledigen Waschbenzin, Bremsenreiniger und eine alte Spülbürste. Nun kontrollieren wir alle Gewinde. Waren sie beim Ausbau schon teigig und weich, werden sie spätestens beim Zusammenbau die Grätsche machen. Es empfiehlt sich, bei einmal ausgebautem Kopf, alle Gewinde, die einer hohen Kraft standhalten müssen und nur ins weiche Aluminium geschnitten sind, durch Hülsen aus Stahl zu ersetzen.

Eine dauerhaft standhaltende Lösung

Dazu wird ein neues, größeres Gewinde geschnitten, das dem Außenmaß der Hülse entspricht. Dann wird diese Hülse, deren Innenmaß gleich dem originalen Gewindedurchmesser ist, eingedreht. Dies ist eine dauerhafte Lösung, die auch höheren Drehmomentanforderungen standhält. Entsprechende Produkte bietet der gut sortierte Werkzeugfachhandel. Zwei der vier Krümmerstehbolzen der Honda haben sich ausvibriert und dabei die Gewindegänge gleich mitgenommen, die beiden anderen fühlen sich ebenfalls wenig vertrauenerweckend an. Es handelt sich um m6-Gewinde, das bedeutet metrisch mit sechs Millimeter Durchmesser.

Da um die defekten Gewinde herum genügend »Fleisch« vorhanden ist, können stabile Hülsen mit m8-Außengewinde verwendet werden. Hierzu benötigt man vier Hülsen, einen Metallbohrer des entsprechenden Maßes und einen Gewindeschneider m8 für Innengewinde. Um da jetzt keinen Pfusch abzuliefern, ist es wichtig, sowohl sauber vorzubohren als auch winklig korrekt das neue Gewinde zu schneiden. Und wieder betritt die Standbohrmaschine die Bühne.

Den Zylinderkopf richtig einspannen

Den Zylinderkopf müssen wir so einspannen, dass der Bohrer exakt im 90-Grad-Winkel auf die zu bearbeitende Fläche trifft, in der die Stehbolzen sitzen. Eine kleine Wasserwaage zum Ausrichten und ein paar Holzstücke zwischen die harten Backen des Schraubstocks und das weiche Aluminium geklemmt, helfen bei diesem Vorhaben. Für ein m8-Normgewinde, also eines mit 1,25er-Steigung, bohrt man ein Kernloch von 6,8 Millimetern. FAUSTFORMEL: Gewindedurchmesser minus Steigung gleich Kernlochdurchmesser.

Diese Bohrer mit Zwischenmaßen sind leider nicht in den üblichen Bohrsortimenten vorhanden, es gibt sie aber durchaus einzeln zu kaufen. Die Tiefe des Loches hängt natürlich von der Länge der Hülse ab. Diese muss schließlich bündig sitzen. Eine kleine Fase an der Oberkante des Bohrloches erleichtert später das Eindrehen der Hülse. Das Gewinde selbst schneiden wir nun nicht etwa händisch mit einem Windeisen, sondern nutzen mal wieder die Standbohrmaschine als Assistenten. Dies garantiert einen präzisen Schnitt im richtigen Winkel. Den Motor lassen wir dabei allerdings ausgeschaltet.

Immer auch Tuchfühlung

Den m8-Gewindeschneider ins Bohrfutter gespannt, fahren wir ihn an das vorgebohrte Loch heran bis er anliegt und drehen den Bohrkopf mit der Hand langsam im Uhrzeigersinn, während wir mit der anderen Hand den Hebel zum Absenken des Bohrkopfes vorsichtig nachführen. Wie beim Bohren auch, ist die Zugabe von etwas Öl während des Schneidens hilfreich. Da es sich bei unserer Hülse um ein selbstschneidendes Modell handelt, stoppen wir auf etwa der Hälfte der Hülsenlänge. So bekommt das Konstrukt mehr Stabilität. Den Gewindeschneider jetzt vorsichtig ausdrehen, dabei ständig mit dem Absenkhebel auf »Tuchfühlung« bleiben, damit euch die Federkraft der Bohrmaschine nicht die ersten Gewindegänge ausreißt.

Schneid- und Bohrspäne bitte sorgfältig aus dem Gewindeloch entfernen, Gewindehülse mit Eindrehhilfe ins Bohrfutter und rein mit der Hülse ins weiche Aluminium, bis sie plan anliegt oder gar ein paar Zehntel Millimeter versenkt ist. Eindrehhilfe raus, fertig! Auch für Zündkerzengewinde, die leider allzu oft Opfer von zu viel Kraft werden, gibt es Hilfe in Form von vorkonfektionierten Reparatursätzen, die nach dem gleichen Prinzip funktionieren und verarbeitet werden.

Unerlässlich: Präzise und stabile Gewinde

Im Falle der Honda mussten noch einige der Gewinde, mit denen der Zylinderkopfdeckel im Zylinderkopf verschraubt wird, mit Gewindehülsen verstärkt werden. Bei dieser Motorkonstruktion sitzen die Ventile mit ihren Federn im Kopf, während die Kipphebel sich im Kopfdeckel befinden. Die Nockenwelle läuft gleitgelagert zwischen Kopf und Deckel. Bei jeder Motorumdrehung drückt also die Kraft der Ventilfedern gegen den Deckel. Um diese Kräfte auch nach vierzig Jahren Betrieb bändigen zu können und um den Deckel absolut dicht zu kriegen (hier kann konstruktionsbedingt nur mit Dichtmasse gearbeitet werden), bei gleichzeitig spielfrei laufender Nockenwelle, sind stabile und präzise funktionierende Gewinde unerlässlich.

Um hier später absolute Dichtheit zu garantieren, können wir diese noch zusammen mit ihrem jeweiligen Sitz einschleifen, bevor wir alles wieder zusammenbauen. Dazu brauchen wir irgendeine Schleifpaste, die wir auf den Ventilsitz und den Rand des Ventils auftragen, der gegen den Sitz abdichtet, stecken das Ventil ein und drehen es mit leichtem Druck in beide Richtungen.

Geduld ist eine Tugend

Ihr könnt euch natürlich auch professionelle Einschleifwerkzeuge kaufen, mit etwas Geduld bekommt ihr aber auch so ein zufriedenstellendes Ergebnis hin. Ventilrand und -sitz müssen absolut glatt und frei von Brennrückständen sein, um dem Motor ausreichend hohe Kompressionswerte zu garantieren. Den fertig bearbeiteten Kopf reinigen wir und befreien ihn penibelst von allen Schleifresten. Als letzten Schritt vor der Montage kontrollieren wir noch mal alle beweglichen Teile des Ventiltriebs auf Verschleiß.

Dabei kommt in unserem Fall außer ein wenig Pitting an den Gleitflächen der Kipphebel im tolerierbaren Rahmen nur noch eine ziemlich eingelaufene Nockenwelle zu Tage. Eines ihrer Lager weist 7/10 Untermaß auf, sie muss also durch ein Neuteil ersetzt werden. Alles andere kann man so wieder einbauen, je nach Budget und Anspruch. Daily Driver oder Trailerqueen, das ist hier die Frage, die darüber entscheidet, was man als tolerabel durchgehen lässt oder doch besser instand- bzw. gleich ersetzt.

Dies sind die üblichen Verdächtigen und ihre möglichen Symptome:

- Nocken der Nockenwelle (Abnutzung/Pitting/Untermaß)

- Lager-Laufflächen der Nockenwelle (Untermaß)

- Nockenwellenlager im Kopf (Übermaß)

- Kipphebelgleitflächen (Abnutzung/Pitting)

- Kipphebelachsen (Spiel)

- Ventile (Dichtheit)

- Ventilfedern (Länge)

- Ventilsitze (lockerer Sitz, Verschleiß)

- Ventilführungen (ausgeschlagen, lockerer Sitz)

Wenn ihr über gute Messwerkzeuge und die entsprechenden Daten (Werkstatthandbuch) verfügt, könnt ihr die Diagnose durchaus selbst angehen. Bei Unsicherheiten oder Zweifeln empfehlen wir, den ganzen Bums mal bei einem erfahrenen Schrauber oder professionellen Motoreninstandsetzer auf die Werkbank zu wuchten und dessen Einschätzung nachzufragen. Beim finalen Zusammenbau kommt es vor allem auf sorgfältiges Arbeiten an. Zunächst stecken wir die neuen Ventilschaftdichtungen auf die Ventilführungen und montieren sämtliche Komponenten in umgekehrter Ausbaureihenfolge.

Ventilspiel einstellen nicht vergessen

Etwas frisches Motoröl an den Gleitflächen des Ventiltriebs verhindert das trockene Anlaufen dieser Komponenten beim ersten Motorstart. Die Ventilschäfte leicht fetten, eine neue oder wieder verwendbare Kopfdichtung benutzen, alles mit dem vorgegebenen Drehmoment anziehen, das Ventilspiel einstellen und zu Guter letzt den oder die Ventildeckel mit neuem O-Ring, Papierdichtung oder Dichtmasse aufsetzen.

Falls ihr die Nockenwelle entnehmen musstet, beim Einbau sehr genau auf die Markierungen (Körnerpunkte) achten, damit später die Steuerzeiten stimmen. Jetzt noch Kerze rein, Vergaser und Auspuff dran, kräftig auf den Kicker latschen und beten … halt, stopp! WICHTIG: Dreht den Motor nach der Montage erst einige Male vorsichtig durch, um zu sehen, ob alles mechanisch funktioniert und es nicht zu ungewollten Kollisionen zwischen Kolben und Ventilen kommt. Wenn ihr ordentlich arbeitet und dies eurem Kumpel auch glaubhaft versichern könnt, dürft ihr bei der nächsten Tour eventuell auch mal wieder vorne weg fahren.

Carsten Bender

Jahrgang 1969, stammt aus Hagen, Westfalen, dem Schmelztiegel der Kulturschaffenden und Wiege des kreativen Journalismus. Seit 2018 ist Carsten Bender freier Mitarbeiter beim CUSTOMBIKE-Magazin. Sein erstes motorisiertes Zweirad war eine Honda CB 50. Seitdem gingen über neunzehn Motorräder durch seine Hände. Von Zweiventiler-BMWs über Hondas Goldwing bis hin zu leichten Einzylinder-Crossern sowie Motorrädern mit Baujahren aus den Siebzigern und Achtzigern. Seine Honda CB 250 G schaffte es im CUSTOMBIKE-Leserwettbewerb 2014 auf den zwölften Platz. Im darauffolgenden Jahr belegte er mit seinem Honda-XL 500S -Umbau den zweiten Platz und musste sich nur knapp gegen den späteren Sieger geschlagen geben.

Toller Beitrag, vielen Dank dafür! Solche Schraubertipps würde ich gerne öfter lesen. LG

Schraubertipps und „gewusst-wie“ Artikel finde ich sehr gut und dürften ruhig öfter im Heft erscheinen. Der Artikel hätte aber gern noch ausführlicher auf ein paar wichtige Arbeitsschritte eingehen können, etwa das Ein- und Ausbauen der Ventilschaftdichtungen oder das Einschleifen der Ventile. Als Überblick aber gut gelungen!